第1回〜第4回では、工場の構内表示が続かないのは努力不足ではなく、油・水・粉塵・清掃、そして「工程停止の難しさ」

といった前提条件の影響が大きい、というお話をしてきました。

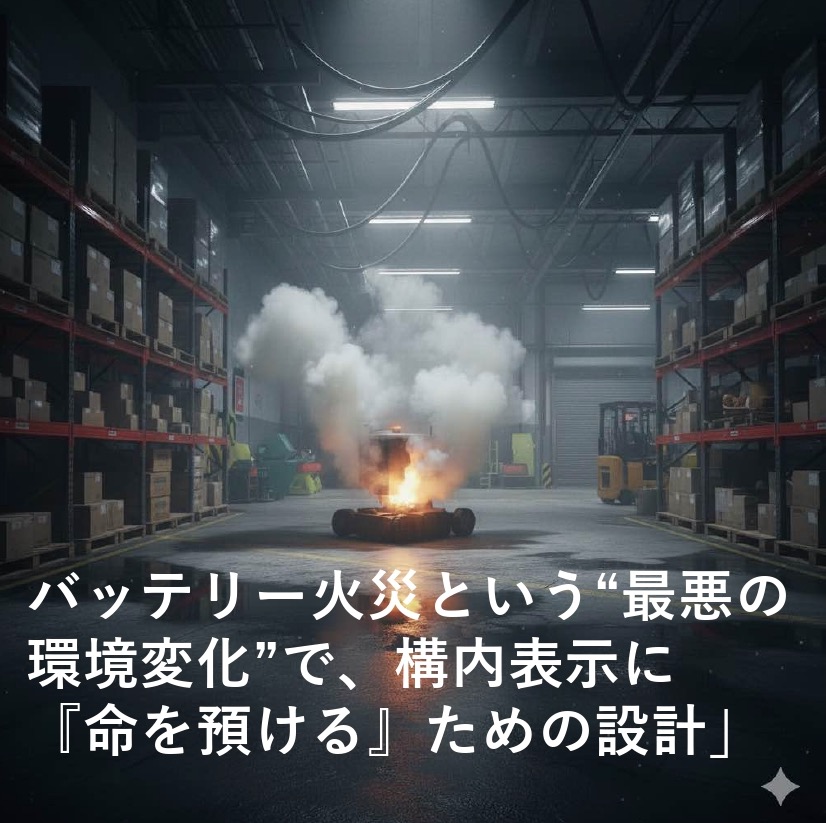

そして第5回は、今多くの工場が直面している「自動化」に伴う新たな前提条件—— リチウムイオンバッテリー火災という

“最悪の環境変化”に、表示でどう備えるかをまとめます。

■火災は「表示が崩れる」どころか「工場が消える」攻撃

これまでのブログで「油・水・粉塵・清掃」を表示の敵として挙げてきましたが、バッテリー火災はそれら全てを無効化する最大級の“環境の攻撃”です。

- 熱暴走: 1,000℃を超える火柱。通常の消火器や少量の水(バケツ)では太刀打ちできません。

- 視界ゼロ: 猛烈な煙と毒ガスが、一瞬で「いつもの景色」を奪います。

- 二次被害: 煙が精密機器を壊し、油や薬品へ引火すれば、工程停止どころか工場の再建すら危うくなります。

これらは現場の注意喚起だけでは防げません。第4回で触れた**「更新性」以前に、「非常時に絶対機能する設計」**が不可欠です。

■まず確認したい「バッテリー周りの環境条件」チェック

表示を設計する前に、現状を言葉にしてみましょう。

・充電器から半径1m以内に何があるか?(油パレット、段ボール、薬品などは燃料になります)

・消火器は「何系」か?(バッテリー火災に効かない粉末消火器だけになっていないか)

・暗闇や煙の中で「見える」か?(停電時、避難方向が直感的にわかるか)

・人や車の動線はどうか?(タイヤで削られる場所にこそ、最も重要な警告が必要ではないか)

■“続く安全”にするための3つの設計ポイント

これまでの「環境条件の整理」を、火災対策という特殊な環境に落とし込みます。

1. 「隔離(クリアゾーン)」を視覚的に固定する

アメリカや欧州では「バッテリーの周りに荷物を置かない」という物理的な距離(隔離)が厳格に求められます。

・設計: 充電エリアの床に、強固な**「火の用心クリアゾーン」**を明示します。

・狙い: 第4回の「更新性」と同じく、環境が変わっても「ここだけは聖域」というルールを景色化させないための設計です。

2. 「パニック時の誤行動」を先回りしてブロックする

人はパニックになると、良かれと思って「バケツの水」をかけてしまいます。これが爆発を招く、最悪の“現場判断”です。

・設計: 言葉を読ませるのではなく、直感的な「バケツ水禁止」アイコンを消火器横に配置します。

3. 「五感」による予兆検知を仕組み化する

第3回で触れた「粉塵や騒音」がある現場では、バッテリーの異変(甘い匂い、パチパチ音、膨らみ)は見逃されがちです。

・設計: 日常点検の動線に、異変のサインをイラスト化した予兆チェックパネルを掲示。環境に紛れる異常を浮き彫りにさせます。

■「変わる前提」だからこそ、不変の安全を

工場は変わります。工程も動線も、第4回でお話しした通り「更新」が当たり前です。

しかし、「命を守るための表示」だけは、どんな環境の変化があっても、更新を忘れても、そこにあり続け、機能しなければなりません。

油・水・粉塵、そして熱。過酷な現場だからこそ、精神論ではない「設計」としての安全対策を。